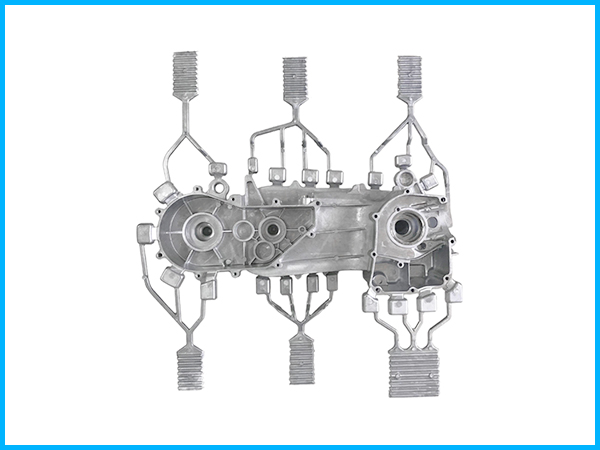

鋁合金壓鑄件氣孔產生的四大核心原因分析

在鋁合金壓鑄件生產中,氣孔是常見缺陷,表現為鑄件內部或表面出現大小不一的孔洞,不僅影響外觀,還會降低力學性能,導致產品報廢。氣孔產生并非單一因素所致,主要與原材料、壓鑄工藝、模具設計及設備狀態密切相關,具體可歸納為四大核心原因。

一、原材料含氣或處理不當

鋁合金液本身的含氣量是氣孔產生的基礎。一方面,原材料如鋁錠、回爐料若存儲不當,受潮或沾染油污,在熔煉過程中,水分會分解為氫氣融入鋁液(鋁液對氫氣溶解度非常高,高溫時可達低溫時的數十倍);另一方面,熔煉工藝不規范也會加劇含氣問題,比如熔煉溫度過高(超過750℃)會增加氫氣吸收量,而除氣不完全(如除氣劑用量不足、攪拌不均勻),則無法有效去除鋁液中的氫氣,這些氣體在壓鑄冷卻時因溶解度驟降,便會在鑄件內部形成氣孔。

二、壓鑄工藝參數不合理

壓鑄過程中,工藝參數的把控直接影響氣體排出。首先是壓射速度與壓力:壓射速度過快,金屬液會卷吸大量空氣,形成“裹氣”現象;壓射壓力不足或增壓階段延遲,無法將型腔內的氣體充分擠壓排出,殘留氣體易被包裹在鑄件中。其次是模具溫度:模具溫度過低(低于150℃),金屬液接觸模具后迅速凝固,型腔內氣體來不及排出就被封在鑄件表層,形成表面氣孔;溫度過高則可能導致鑄件凝固緩慢,氣體有更多時間聚集形成大尺寸氣孔。此外,涂料使用不當(如涂料未干透、噴涂過多),高溫下涂料揮發產生的氣體也會混入鑄件,形成氣孔。

三、模具設計存在缺陷

模具是氣體排出的關鍵通道,設計不合理會直接阻礙排氣。常見問題包括:排氣槽數量不足、尺寸過小或位置不當(如未開設在型腔內氣體易聚集的角落、厚大部位),導致型腔內氣體無法快速排出;澆道設計不合理,如澆口位置偏移、流道截面突變,會使金屬液流動紊亂,卷吸空氣;模具型腔表面光潔度不足,金屬液流動阻力大,也會增加氣體殘留概率。此外,模具排氣塞堵塞未及時清理,同樣會導致排氣不暢,形成氣孔。

四、設備狀態異常

壓鑄設備的穩定性對氣孔控制至關重要。若壓射系統出現故障,如壓射缸漏油、活塞桿磨損,會導致壓射壓力不穩定,無法形成持續有效的增壓,影響氣體排出;模具合模不嚴,型腔內會滲入空氣,與金屬液混合形成氣孔;設備溫控系統失靈,無法準確控制模具溫度或鋁液溫度,也會間接導致氣孔產生。此外,設備保養不到位,如壓射桿潤滑不足導致運動卡頓,會破壞金屬液的平穩流動,增加卷氣風險。

綜上,鋁合金壓鑄件氣孔是多因素共同作用的結果。生產中需從原材料管控、工藝優化、模具改進、設備維護四方面入手,逐一排查問題,才能有效減少氣孔缺陷,提升鑄件質量。